|

|

|

|

|

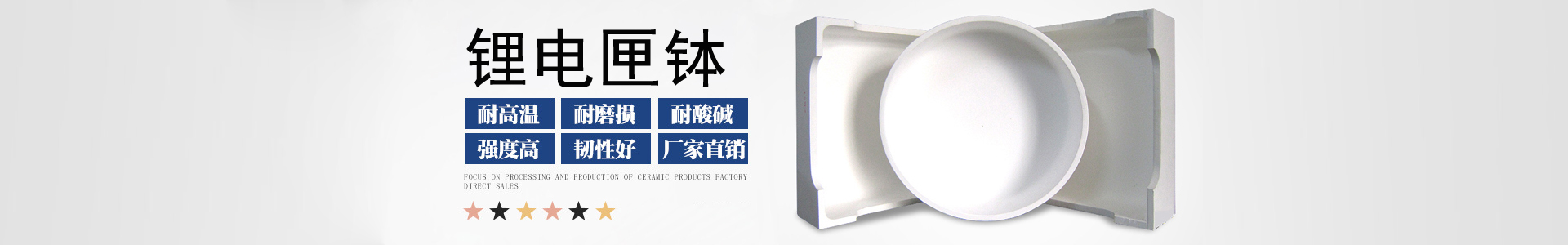

氧化鋁微粉的開發及應用發布日期:2020-10-24 類別:公司新聞 瀏覽量: 4441 times 氧化鋁是指氧化鋁水合物及其熱分解產物衍生的產品,氧化鋁產品大致可分為三類:1氧化鋁水合物,包括三水鋁石、拜耳石等;2過渡相氧化鋁,包括γ-Al2O3、η-Al2O3、θ-Al2O3、ρ-Al2O3等;3穩定相氧化鋁,即α-Al2O3。前兩類氧化鋁經高溫煅燒后均不可逆的轉變為穩定的α-Al2O3。[1] 活性氧化鋁分冶金和非冶金行業用兩類。非冶金行業用活性氧化鋁主要指過渡相氧化鋁。它們具有比表面積較大,多孔隙結構和孔徑分布的特點,主要在醫藥、化工、廢氣治理等領域作為吸附劑、催化劑、催化劑載體;而冶金行業耐火材料領域用活性氧化鋁通常為穩定的α-Al2O3,它是將α-Al2O3集合體充分研磨至原晶尺寸,具有高表面能,燒結活性好、收縮率小,還能降低需水量,提高流動性和坯體致密度[2]。 1 煅燒氧化鋁的制備及選取在生產氧化鋁的各種工藝流程中,都是先制得氫氧化鋁,再經煅燒得到煅燒氧化鋁。氫氧化鋁是一種具有相當反應活性的兩性化合物,在200-250℃左右脫水分解轉變為一水鋁石,其在500℃左右轉變為無水γ-Al2O3,850℃以上轉變為α-Al2O3[3]。隨著溫度進一步升高,煅燒氧化鋁又轉變為燒結剛玉乃至熔融氧化鋁(電熔剛玉),整個過程中晶體尺寸也在逐漸增大。 圖1是氫氧化鋁加熱過程中LOI和BET的變化曲線。本工作制備的活性氧化鋁主要選取1100-1400℃煅燒氧化鋁為原料。因煅燒條件如溫度、時間、氣氛、雜質含量及有無礦化劑等都對活性氧化鋁的性能有影響,在生產煅燒氧化鋁時,除通過控制煅燒溫度、時間來控制晶型轉化、晶粒大小外,還需進行脫鈉處理。氧化鈉的存在,不僅會影響向α相轉化速度和轉化率,還會造成α-Al2O3晶粒變粗、比表面積減小并降低耐火度,有損加用后耐火材料的綜合性能。表1為煅燒氧化鋁的化學成分和α相轉化率。圖2為煅燒氧化鋁的XRD分析,其α相轉化率≥95%。

圖1 氫氧化鋁的加熱過程中的LOI和BET變化

表1 煅燒氧化鋁的理化性能

圖2 煅燒氧化鋁Ⅱ的XRD分析

2 活性氧化鋁的制備冶金用活性氧化鋁的本質是對α-Al2O3集合體(煅燒氧化鋁)充分研磨,破壞其聚集狀態而使其成為無孔隙的原晶,如圖3所示。之所以稱為活性氧化鋁,通常是指它們燒結時容易達到最高的燒結密度,但燒結溫度卻比低活性α- Al2O3粉體低100-200℃,同時也意味著在耐火材料基質中易于和其他組分發生反應和燒結,如與基質中的粘土等高SiO2物料形成莫來石結合,與鋁酸鈣水泥反應形成CA6,與氧化鎂反應生成尖晶石,等等。 根據粒度分布(PSD)特點,一般可將活性氧化鋁分為具有單峰、雙峰和多峰粒度分布特征的產品。無論單峰還是多峰,通常PSD范圍越廣,粉料堆積密度或坯體密度越大;單峰及窄范圍PSD的粉料,其堆積密度雖稍低,但具有更高的活性和流動性。圖4為煅燒氧化鋁充分研磨前后的SEM圖片。

圖3 氧化鋁粒子堆積示意圖

低放大倍率下呈現的團聚 高放大倍率下呈現的原晶 圖4 煅燒氧化鋁研磨前后SEM圖

3 活性氧化鋁的改性在長時間干法研磨α-Al2O3團聚體時,會出現超細氧化鋁的重新團聚現象。這種氧化鋁用于陶瓷生產尚無問題,與其他陶瓷粉料共同濕磨時加入助磨劑可將重新團聚的α-Al2O3分散開來。但對耐火材料而言,一般的混合機很難在短時間(1-5分鐘)內把它們分散開來。因此,我們有必要在活性氧化鋁的制備過程中進行粉體表面改性。圖5為分散性得到改進前后的SEM圖片。表面改性除了有促進團聚體的分散之外,還能提高某些其他性能,如微粉顆粒形態改性、抗撕裂性、濕潤改性、粘附改性等。

圖5 改性前后氧化鋁分散性的比較

4 典型的活性氧化鋁產品4.1單峰分布的活性氧化鋁(HA115) HA115為具有單峰PSD的活性氧化鋁。其D50約1.5-2.0μm,D90約4.5-5.0μm。圖6為HA115的粒度分布圖,測試儀器為歐美克激光粒度儀POP-6,表2為HA115與標桿產品的性能。 HA115 標桿產品

圖6 具有單峰分布特征活性氧化鋁的粒度分布

表2 具有單峰分布特征的活性氧化鋁性能

表3為HA115在氧化鋁基澆注料的應用驗證配方。

表3 加用單峰氧化鋁微粉的澆注料的驗證配方

表4為分別加用兩種氧化鋁微粉澆注料的性能對比。由表4可見,添加HA115微粉的澆注料具有更好的流動值,加水量為4.12%時,跳桌法40次時流動值為165mm,比參比的標桿料提高了6. 5%。同時還呈現更好的高溫燒后性能,如1550℃×3h燒后的常溫強度比參比的標桿料有所提高。

表4 加用單峰氧化鋁微粉澆注料的性能對比

4.2雙峰活性氧化鋁 HA203為具有雙峰分布特征的活性氧化鋁。圖7所示為HA203與標桿產品的外觀對比圖,可見二者具有相似的白度和松散度。由于雙峰氧化鋁具有相對較寬的PSD,有利于材料致密度的提升,而且由于其擁有部分高活性氧化鋁顆粒,還有利于制品強度的提升。圖8為HA203與標桿產品的粒度分布圖,D50約2.5μm,D90約5-6μm,較單峰的PSD略寬。表5為HA203與標桿產品的理化性能對比。其中HA203-S為改進型,該產品擁有更好的分散性和兼容適應性,適合于各種減水劑、添加劑的體系使用。

HA203 標桿產品

圖7 具有雙峰分布特征的活性氧化鋁與同類品的外觀比較

HA203 標桿產品

圖8 具有雙峰分布特征的活性氧化鋁的粒度分布

表5 具有雙峰分布特征的活性氧化鋁的性能

表6 雙峰氧化鋁澆注料驗證配方

表6為驗證HA203應用性能的澆注料配方。 如表7所示,HA203及其改進品用在所試澆注料中具有與標桿產品相當的流動值,加水量為4.2%時,跳桌法40次時流動值為130和135mm;其他各溫度燒后的耐壓抗折強度均相當;而改性型HA203S用后的加水量與標桿料相比,則下降了2.8%,1550℃×3h燒后的常溫抗折強度為38.64MPa,提高了6.7%。

表7 加用雙峰氧化鋁微粉澆注料的性能對比

4.3多峰活性氧化鋁 圖9所示為兩種多峰氧化鋁微粉的粒度分布圖。與單峰、雙峰活性氧化鋁相比,多峰活性氧化鋁的PSD的范圍較廣,中位徑D50只能表征其細度,而不表征其特性的參數。添加多峰氧化鋁的生坯密度通常可以達到理論密度的60-68%,高于單峰氧化鋁時的。多峰氧化鋁的大范圍PSD使得該微粉能夠填充到耐火制品骨料間隙和相對大粒徑粉體粒子間所形成的空隙中,在各相對大粒之間起潤滑劑的作用,可最大程度地減少澆注料的松散堆積。多峰活性氧化鋁所能達到的燒結密度取決于其活性,采用高活性的多峰氧化鋁進行壓制和燒成時,具有理想的效果。

HA320 HA310 圖9 多峰氧化鋁的粒度分布

表8 多峰活性氧化鋁指標

表8為多峰活性氧化鋁的性能,D50分別為1.5-2.0μm和2.0-3.0μm,D90分別為6.0-8.0μm和7.0-9.0μm,經過級配優化的多峰活性氧化鋁用在耐火材料基質中,可以減少需要多級配微粉的種類,更方便耐材工作者進行配方優化。

5 微粉產品的系列化為滿足諸多客戶不同耐火材料產品的不同使用要求,我們對0.5μm-20μm的微粉產品進行了具有不同粒度分布的優化組合,形成了多種粒度和不同分布的微粉系列產品,再配合特定的其他物料顆粒級配,可滿足不同使用要求的各種耐材制品用。圖10是系列化設計的微粉產品示意圖。 此外,我們還開發了燒結氧化鋁微粉(剛玉微粉)和活性尖晶石微粉,表9 為本公司系列化微粉產品的牌號和粒度范圍。

圖10 微粉產品系列化設計

表9 系列化微粉產品的牌號

上一條:高爐修補用耐火材料 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Copyright © 2020 浙江長興久鑫耐火材料科技股份有限公司 All Rights | 后臺管理 >> |